Čeprav je v primerjavi z metodami vstavljanja in spajkanja naprednejša glede kakovosti izdelkov in avtomatizacije proizvodnje, še vedno obstaja veliko pomanjkljivosti pri učinkovitosti izmenjave toplote in preprečevanju kopičenja pepela pri visokofrekvenčno varjenih rebrastih ceveh zaradi dejavnikov, kot so težave pri varjenju skozi korenine visokofrekvenčno varjenih rebrastih cevi in gube v koreninah.

Rebrasta cev je vrsta elementa za izmenjavo toplote. Za izboljšanje učinkovitosti prenosa toplote se površina cevi toplotnega izmenjevalnika običajno poveča z dodajanjem reber, da se poveča zunanja površina (ali notranja površina) cevi toplotnega izmenjevalnika, da se doseže namen izboljšanja učinkovitosti prenosa toplote, kot je cev toplotnega izmenjevalnika.

Kot element za izmenjavo toplote rebrasta cev deluje dolgo časa v pogojih visoke temperature dimnih plinov, na primer kotlovski toplotni izmenjevalnik z rebrasto cevjo v težkem okolju, visoki temperaturi in tlaku ter v korozivni atmosferi, kar zahteva, da ima rebrasta cev visoke kazalnike delovanja.

1), Protikorozijska zaščita

2), Proti obrabi

3), nižji kontaktni upor

4), Večja stabilnost

5), Sposobnost kopičenja prahu

Prednosti lasersko varjenih spiralnih reber iz nerjavečega jekla.

1. Z uporabo tehnologije pulznega laserskega varjenja se varjenje okoli kosa zaključi hkrati, stopnja varjenja cevnega kosa pa doseže 100 %.

2. Lasersko varjenje je metalurška kombinacija, varilna trdnost cevne pločevine lahko doseže več kot 600 MPa.

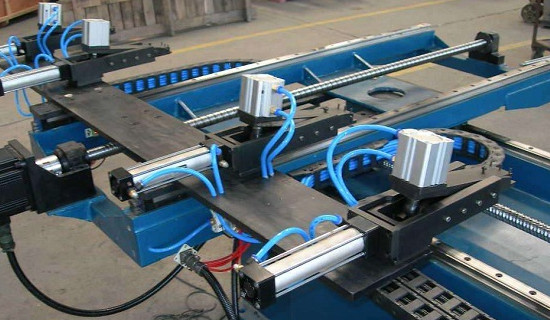

3. Laserski varilni stroj uporablja servo prenosni sistem, natančnost prenosa pa lahko doseže raven Kumi.

4. Razdalja med kosi lasersko varjene cevi je lahko ≤ 2,5 mm, površina odvajanja toplote pa se je povečala za skoraj 50 % v primerjavi z visokofrekvenčno varjeno cevjo (razdalja med kosi ≥ 4,5 mm), porabi se manj potrošnega materiala na enoto površine in znatno zmanjša prostornino toplotnega izmenjevalnika.

Čas objave: 30. september 2022